常见问题

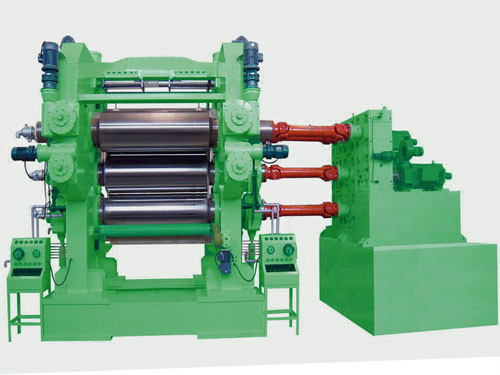

压延机的压力影响和调节

压延机混炼胶的塑胶粒品质优劣,除开投料次序外,完全取决于混炼胶环境温度、放料容积、电机转子转速比、混炼胶时长、上顶拴工作压力和转子的种类等。放料容积即混炼胶容积,容积不够也会降低对塑胶材料的裁切价值和捏炼功效,甚至会出现塑胶粒。

因为压延机工作步骤处在髙压情况,且电机转子及传动轴处在平衡状态,原材料依然会从密封性静环与电机转子端口中间间隙、传动轴与密封性动环中间间隙、及其密封性动环与密封性静环中间间隙泄漏到压延机外边。这般,不但引起原材料消耗,也进一步导致设备卸压,从而减少了生产高效率。此外,进到传动轴、密封性动环及其密封性静环间的原材料,对传动轴和密封性动环的损坏比较大,减少了压延机的使用期。

压延压力的大小,对训练实际效果产生影响。试验说明,适当调整压延工作压力,能够提高塑胶粒的裁切功效,是减少混炼的时间有效途径。当工作压力不足的情况下,压延被混炼胶促进造成上、下波动,不可以使塑胶粒卡紧,进而减少对塑胶材料的剪切应力功效。若压力大,压延对塑胶粒摩擦阻力提升,使设备负荷提升。一般20r/min压延机压延压力控制在0.5~0.6MPa,40~60r/min压延机压延工作压力应保持在0.6~0.8MPa。此外,生胶自身的品质及实际操作技术实力对混炼实际效果也有一定的危害。但在压延机混炼中,最主要的还是须严苛把握混炼温度与混炼时长。

上一个:缩管机的伺服电机日常维护工作下一个:如何改进电热管绕线机的稳定性

相关新闻

- 自动绕线机的故障可分为几种类型2021-02-24

- 分析填充机被广泛使用的原因2021-02-24

- 压延机应采取的节能方法2021-02-25

- 缩管机在冷冻机零件中的作用是什么2021-02-25

- 缩管机防触电注意事项2021-02-26

简体版

简体版 ENGLISH

ENGLISH

飞虹客服

飞虹客服